Contexte

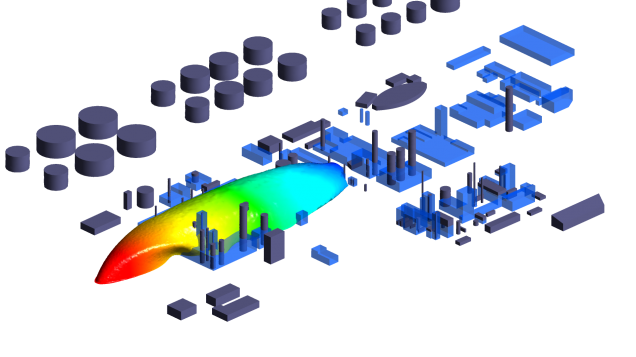

Dans les unités de fabrications chimiques, le réacteur est bien souvent l’élément central du procédé. Le terme « réacteur » lui-même couvre en réalité une grande diversité de systèmes différents : tubes, cuves ouvertes ou fermées, fours, colonnes, chaudières… Leur point commun est de permettre une transformation chimique, et il diffère ainsi dans leur principe de fonctionnement pour y parvenir.

La classification des réacteurs va ainsi distinguer les réacteurs monophasiques ou polyphasiques (gaz/liquide, fluide(s)/solide), discontinus ou continus, isotherme ou adiabatique, tubulaires ou parfaitement agitées, entre autres. Ces réacteurs se retrouveront utilisés autant pour l’industrie de la chimie et des procédés, que pour le pharmaceutique ou encore le traitement de l’eau, la culture cellulaire ou la biofermentation.

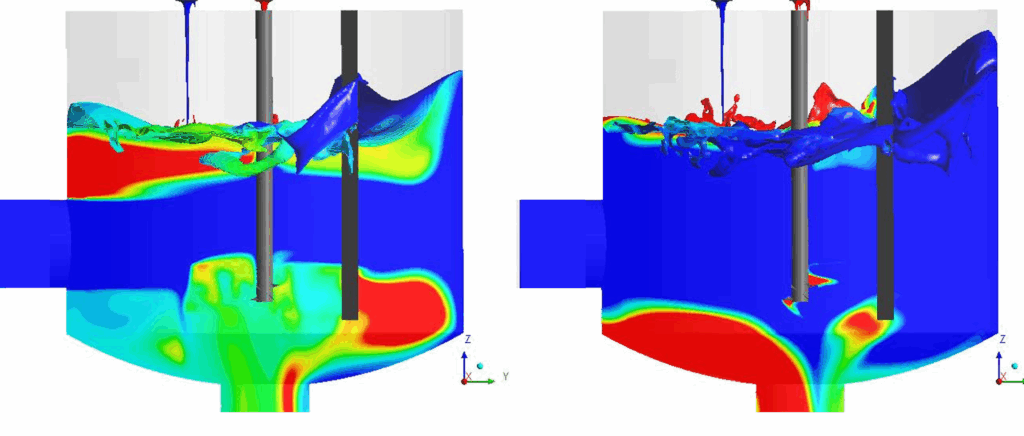

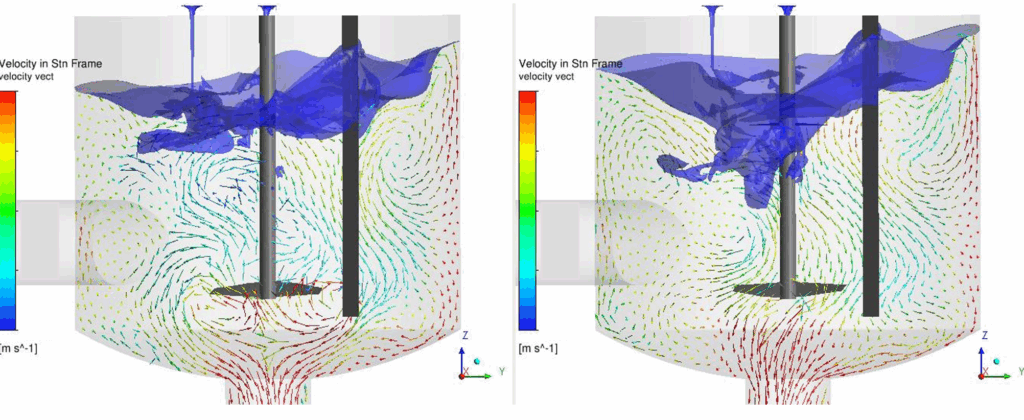

Nous nous intéressons aujourd’hui à un réacteur continu à cuve agitée. Cette cuve permet de mettre en contact un fort débit d’acrylonitrile circulant avec de l’acide sulfurique.

L’acrylonitrile se présente sous forme liquide et est un monomère particulièrement utilisé dans l’industrie plastique, notamment pour la fabrication du nylon, du caoutchouc synthétique ou de l’ABS (pour Acrylonitrile Butadiène Styrène).

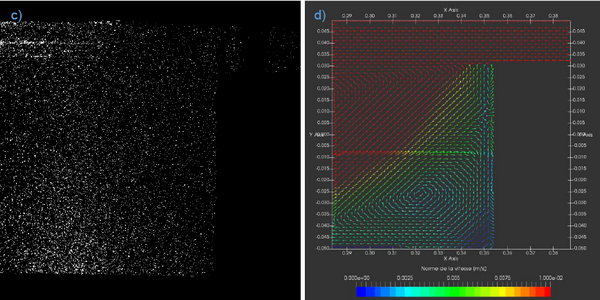

L’acide sulfurique, également en phase liquide, est injecté depuis la partie supérieure du réacteur, entraînant un phénomène de jet impactant sur la surface libre du mélange.

La cuve est également équipée de baffles, permettant de générer un mélange axial/radial.